Efficace protezione dalla corrosione per tubi di acciaio

Praticamente qualsiasi sistema di infrastruttura interna e supporto vitale di edifici residenziali, edifici municipali e commerciali o strutture industriali, nel complesso, è una rete sviluppata di condotte che collegano questi o altri oggetti del sistema in un ordine specifico.

Nella maggior parte dei casi, ad esempio, quando si organizza un gasdotto, viene utilizzata la fornitura di acqua calda e fredda, sistemi fognari o via cavo, nonché sistemi di riscaldamento e ventilazione, sotterranei, aerei o interni di tubi metallici di vari diametri e dimensioni.

A seconda della modalità di funzionamento e delle condizioni ambientali, i tubi metallici possono essere esposti a vari fattori avversi per un lungo periodo di tempo durante il funzionamento. Per risolvere questo problema, è stata appositamente sviluppata la protezione complessa delle tubazioni contro la corrosione secondo SNiP 2.03.11-85 "Protezione delle strutture edili contro la corrosione".

Metodi per affrontare la corrosione

Per aiutare il lettore a capire come garantire la massima durabilità della pipeline, questo articolo esaminerà alcune delle opzioni per la protezione attiva e passiva dei prodotti in metallo che costituiscono i servizi di ingegneria delle condotte.

Anche qui ci sarà un'istruzione dettagliata, che descrive in dettaglio i principi di base della realizzazione della protezione dalla corrosione per i prodotti metallici destinati ad operare in condizioni aggressive.

Classificazione di fattori dannosi

Come accennato in precedenza, la natura e il grado di influenza di fattori esterni dipende in gran parte dalle condizioni operative specifiche, come la posizione del tubo, la composizione chimica del suolo, la temperatura media annuale e l'umidità relativa dell'ambiente, la presenza di fonti di corrente continua nelle vicinanze, ecc.

Secondo il meccanismo di occorrenza e il grado di effetti dannosi, tutti i fattori dannosi possono essere suddivisi in diversi tipi.

- Corrosione atmosferica si verifica quando il ferro interagisce con il vapore acqueo, che è contenuto nell'aria ambiente, e anche come risultato del contatto diretto con l'acqua durante la precipitazione. Nel corso di una reazione chimica, si forma l'ossido di ferro o, più semplicemente, la ruggine ordinaria, che riduce significativamente la resistenza dei prodotti metallici e nel tempo può portare alla loro completa distruzione.

- Corrosione chimica risultati dall'interazione del ferro con vari composti chimici attivi (acidi, alcali, ecc.). Allo stesso tempo, le reazioni chimiche procedurali portano alla formazione di altri composti (sali, ossidi, ecc.) Che, come la ruggine, distruggono gradualmente il metallo.

- Corrosione elettrochimica si verifica quando il ferro è in un mezzo elettrolitico per un lungo periodo (una soluzione acquosa di sali di diverse concentrazioni). Allo stesso tempo, sulla superficie metallica si formano regioni anodiche e catodiche, tra le quali scorre la corrente elettrica. Come risultato dell'emissione elettrochimica, le particelle di ferro vengono trasferite da un sito all'altro, il che porta alla distruzione di un prodotto metallico.

- Esposizione a temperature negative quando i tubi vengono utilizzati per trasportare l'acqua, ne causa il congelamento. Quando si entra in uno stato solido di aggregazione, si forma un reticolo cristallino in acqua, il cui volume aumenta del 9%. Essendo in uno spazio chiuso, l'acqua inizia a mettere pressione sulle pareti del tubo, che alla fine porta alla loro rottura.

Fai attenzione! Una differenza significativa nelle temperature medie annuali e medie giornaliere porta a fluttuazioni significative nella lunghezza totale del gasdotto, che sono causate dall'espansione termica lineare del materiale. Per evitare la rottura di tubi e danni alle strutture di supporto, i compensatori termici devono essere installati a una certa distanza sulla linea.

Analisi del suolo

Per scegliere il metodo di protezione più efficace, è necessario disporre di informazioni accurate sulla natura dell'ambiente e sulle condizioni operative specifiche della condotta d'acciaio. Nel caso di posa di una linea interna o aerea, questa informazione può essere ottenuta sulla base di osservazioni soggettive, nonché sulla base del regime climatico annuale medio per questa regione.

Nel caso della posa della condotta sotterranea, la resistenza alla corrosione e la durata del metallo dipendono in larga misura dai parametri fisici e dalla composizione chimica del terreno, quindi prima di scavare una trincea con le proprie mani, è necessario portare campioni di terreno per analisi ad un laboratorio specializzato.

Gli indicatori più importanti che devono essere chiariti nel processo di analisi sono le seguenti qualità del terreno:

- La composizione chimica e la concentrazione di sali di vari metalli nelle acque sotterranee. La densità dell'elettrolita e la permeabilità elettrica del suolo dipendono in gran parte da questo indicatore.

- Indicatori qualitativi e quantitativi dell'acidità del suolo, che possono causare sia l'ossidazione chimica che la corrosione elettrochimica del metallo.

- Resistenza elettrica del suolo Più basso è il valore della resistenza elettrica, più il metallo è soggetto a effetti distruttivi causati dall'emissione elettrochimica.

Suggerimento: Per ottenere risultati oggettivi dell'analisi, i campioni di terreno devono essere rimossi dagli strati di terreno in cui passerà la tubazione.

Protezione a bassa temperatura

Nel caso di posa sotterranea o aerea di reti idriche e fognarie, la condizione più importante per il loro funzionamento ininterrotto è proteggere i tubi dal congelamento e mantenere la temperatura dell'acqua ad un livello non inferiore a 0 ° С durante la stagione fredda.

Per ridurre l'impatto negativo del fattore di temperatura dell'ambiente, vengono applicate le seguenti soluzioni tecniche:

- Posa di una condotta sotterranea a una profondità superiore alla profondità massima di congelamento del suolo per la regione.

- Isolamento termico di linee aeree e sotterranee utilizzando vari materiali a bassa conduttività termica (lana minerale, segmenti di schiuma, maniche in polipropilene).

- Riempimento di una trincea di condotte con materiale sfuso a bassa conducibilità termica (argilla espansa, scorie di carbone).

- Drenaggio di strati di terreno adiacenti per ridurne la conduttività termica.

- Posa di utenze sotterranee in scatole rigide chiuse in cemento armato, che forniscono un intercapedine tra il tubo e il terreno.

Il metodo più progressivo per proteggere i tubi dal congelamento consiste nell'utilizzare un involucro speciale costituito da un involucro costituito da un materiale termoisolante, all'interno del quale viene posata una resistenza elettrica.

Fai attenzione! La profondità del congelamento del suolo per ciascuna regione specifica, nonché il metodo del suo calcolo sono regolati dai documenti normativi SNiP 2.02.01-83 * "Fondamenti di edifici e strutture" e SNiP 23-01-99 * Climatologia della costruzione.

Rivestimento esterno impermeabilizzante

Il modo più comune per combattere la corrosione del metallo è applicare un sottile strato di materiale protettivo impermeabile alla superficie. L'esempio più semplice di rivestimento protettivo esterno è una vernice o smalto convenzionale impermeabile, ad esempio, la protezione di un tubo del gas che passa attraverso l'aria viene sempre effettuata con l'aiuto dello smalto giallo resistente agli agenti atmosferici.

Le tubature sotterranee e i gasdotti, di norma, sono assemblati da tubi che sono pre-rivestiti all'esterno con uno spesso strato di mastice bituminoso e poi avvolti con carta tecnica pesante. Anche i rivestimenti in materiali compositi o polimerici sono molto efficaci.

Elementi metallici di servizi sotterranei di fognatura dall'interno e dall'esterno sono ricoperti da uno spesso strato di malta cementizia, che dopo solidificazione forma una superficie monolitica uniforme.

Al fine di selezionare in modo indipendente un materiale adatto per il rivestimento esterno, è necessario sapere che al fine di fornire la massima protezione, deve contemporaneamente possedere diverse qualità.

- Dopo l'essiccazione, il rivestimento vernice-vernice dovrebbe avere una superficie omogenea continua con elevata resistenza meccanica e assoluta resistenza all'acqua.

- Il film protettivo di materiale impermeabilizzante, con le proprietà specificate, deve essere elastico e non collassare sotto l'influenza di alte o basse temperature.

- Il materiale di partenza per il rivestimento deve avere una buona fluidità, un'elevata capacità di copertura e una buona adesione alla superficie del metallo.

- Un altro indicatore di un materiale isolante di qualità è che deve essere un dielettrico assoluto. Grazie a questa proprietà, viene fornita una protezione affidabile delle tubazioni contro le correnti vaganti, che aumentano gli effetti avversi della corrosione elettrochimica.

Suggerimento: Le soluzioni più efficaci per isolare il metallo dall'ambiente sono considerate composizioni basate su resine bituminose, composizioni polimeriche a due componenti, nonché materiali polimerici laminati su base autoadesiva.

Protezione elettrochimica attiva e passiva

Le utenze sotterranee sono più suscettibili all'insorgere della corrosione rispetto all'aria e alle condotte interne, poiché sono costantemente nel mezzo elettrolitico, che è una soluzione di sali contenuti nella composizione delle acque sotterranee.

Al fine di minimizzare l'effetto distruttivo causato dalla reazione del ferro con una soluzione di elettrolita di sale marino, vengono utilizzati metodi attivi e passivi di protezione elettrochimica.

- Metodo catodico attivo consiste nel movimento direzionale di elettroni in un circuito a corrente costante. Per la sua implementazione, una pipeline è collegata al polo negativo della sorgente DC e una barra di messa a terra anodica è collegata al polo positivo, che è sepolto nel terreno vicino. Dopo l'eccitazione, il circuito elettrico si chiude attraverso l'elettrolito del terreno, in conseguenza del quale gli elettroni liberi iniziano a spostarsi dall'asta di terra alla conduttura. Pertanto, l'elettrodo di messa a terra gradualmente collassa, e gli elettroni rilasciati invece della pipeline reagiscono con l'elettrolito.

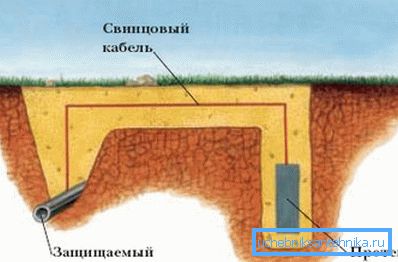

- Protezione sacrificale passiva delle condotte è che, accanto al ferro, un elettrodo di un metallo più elettronegativo, come lo zinco o il magnesio, è posto nel terreno e collegato elettricamente tra loro attraverso un carico controllato. Nel mezzo elettrolitico formano una coppia galvanica, che nel corso della reazione, come nel caso precedente, provoca il movimento degli elettroni dal protettore di zinco alla tubazione protetta.

- Protezione elettrica di drenaggio È anche un metodo passivo, che viene eseguito collegando la pipeline al circuito di messa a terra, realizzato in conformità con l'EMP. Questo metodo aiuta a sbarazzarsi del verificarsi di correnti vaganti e viene utilizzato nel caso della posizione del gasdotto vicino alla rete elettrica di contatto del trasporto terrestre o ferroviario.

Fai attenzione! Un buon esempio di protezione passiva di protezione è il ben noto rivestimento di zinco dei prodotti di ferro, o più semplicemente, la zincatura.

conclusione

Ognuno dei metodi sopra riportati ha i suoi vantaggi e svantaggi, quindi dovrebbero essere utilizzati a seconda delle condizioni specifiche che sono sorte. In conclusione, va detto che, indipendentemente dal metodo scelto, il costo della riparazione e della sostituzione della pipeline sarà molto più costoso del costo della protezione più complessa e dispendiosa in termini di tempo.

Per ulteriori informazioni, puoi guardare il video in questo articolo o leggere materiali simili sul nostro sito web.