La tecnologia di saldare tubi con metodi diversi: consigli

In questo articolo vedremo la tecnologia di saldatura di tubi di grande diametro utilizzando attrezzature moderne. Il tema dell'articolo è di notevole interesse, poiché ovunque, di tanto in tanto, vengono eseguiti lavori di riparazione-restauro o di costruzione con la sostituzione di impianti fognari, idraulici e di riscaldamento.

Quando si lavora con tubazioni tronco, non si può fare a meno di metodi di saldatura dei giunti eseguiti su grandi diametri. Ancora una volta, l'argomento che verrà preso in considerazione nell'articolo è interessante, poiché insieme ai tradizionali tubi metallici sono comparsi analoghi polimerici, la cui combinazione presuppone l'uso di altri metodi.

Pertanto, prima di considerare i principali metodi di saldatura dei tubi, prenderemo in considerazione le principali modifiche delle tubazioni di grande diametro che possono essere saldate insieme.

Caratteristiche costruttive di condotte di grande diametro

Le istruzioni per i lavori di saldatura dipendono in gran parte dal diametro delle tubazioni utilizzate. I tubi di grandi dimensioni comprendono prodotti con un diametro esterno di 530 mm e oltre.

Tali prodotti sono utilizzati nel processo di costruzione di condotte principali destinate al trasporto di petrolio, gas, acqua, refrigerante da un sistema di riscaldamento centralizzato e fognature.

Tutti i tubi di grande diametro, adatti per il collegamento mediante saldatura, possono essere suddivisi in due grandi categorie:

- Prodotti in metallo, che includono tubi tondi longitudinali e spirali in acciaio elettrosaldato;

- Prodotti polimerici, che comprendono una vasta gamma di prodotti realizzati in polietilene (PE), polipropilene (PP) e polivinilcloruro (PVC).

Ciascuna delle categorie di condotte elencate viene collegata utilizzando metodi appropriati e attrezzature adeguate.

Metodi di assemblaggio di condotte metalliche

Indipendentemente da ciò che devi fare, che si tratti di saldare tubi alla luce o di utilizzare metodi più tecnologicamente avanzati, si presume che il metallo sia riscaldato per formare un giunto quasi omogeneo e affidabile. Pertanto, in ogni caso, dovrai lavorare con attrezzature speciali, il cui utilizzo richiede la necessaria professionalità ed esperienza nello svolgimento di lavori di saldatura.

Considerare i metodi di saldatura più diffusi che vengono comunemente usati quando si installano tubazioni metalliche per vari scopi.

Applicazioni di saldatura a gas

La saldatura di tubi di gas è un metodo popolare e collaudato per unire parti metalliche al fine di ottenere una saldatura di alta qualità, resistente e duratura.

Il principio della saldatura a gas è il seguente:

- il bordo delle sezioni trasversali saldate viene riscaldato per mezzo di una fiamma gas-ossigeno;

- lo spazio tra le due superfici riscaldate viene riempito con una barra metallica che si scioglie durante la saldatura.

Importante: le caratteristiche di resistenza della giunzione ottenute nella saldatura a gas sono inferiori rispetto alla saldatura ad arco elettrico. La scelta del giunto saldato a gas è giustificata nel caso in cui sia necessario lavorare con tubi a parete sottile (fino a 3,5 mm).

Durante il lavoro con la laminazione del metallo con l'uso di una torcia a gas vengono applicati i seguenti materiali:

- L'acetilene è un gas responsabile della combustione.

- L'ossigeno è un gas che fornisce la temperatura di combustione richiesta e la stabilità della fiamma.

Importante: in alcuni casi, l'acetilene può essere sostituito da altri gas infiammabili, come propano o metano. L'unica condizione da rispettare è mantenere una temperatura più elevata della fiamma del bruciatore rispetto al punto di fusione del metallo.

- Il materiale di riempimento è necessario per riempire la saldatura. Questo materiale è selezionato in base alle proprietà chimiche e fisiche dei metalli trattati.

- Il flusso viene utilizzato per prevenire l'ossidazione del metallo durante il riscaldamento. I fondenti sotto forma di pasta o polvere, depositati sui bordi riscaldati dei tubi, formano una pellicola protettiva che impedisce all'ossigeno di entrare nella struttura della giuntura.

L'uso del flusso è necessario quando si lavora con la maggior parte dei metalli ad eccezione degli acciai al carbonio.

Saldatura ad arco elettrico

La saldatura ad arco elettrico è una tecnologia basata sul riscaldamento delle superfici metalliche alla temperatura di esercizio mediante scarica elettrica ad arco e successiva fusione per produrre una saldatura forte e affidabile.

La tecnica dell'arco elettrico è nota da molto tempo e quindi sono stati sviluppati molti modi più o meno efficaci per realizzare un giunto saldato.

Quando si lavora con tubi di diametro grande e medio, la saldatura di testa ha ricevuto la massima popolarità, quando entrambe le giunture trasversali si avvicinano e sono centrate, dopodiché avviene la formazione di una giunzione.

In base alla lunghezza, si distinguono le cuciture interrotte e solide. L'ebollizione di alta qualità di un metallo con una cucitura continua richiede uno specialista altamente qualificato e un'esperienza impressionante nell'esecuzione di tale lavoro.

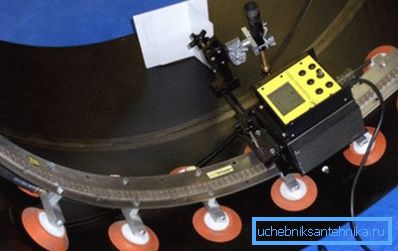

Lo sviluppo tecnologico della tecnologia ad arco elettrico manuale è diventato la saldatura orbitale dei tubi, che ha trovato ampia applicazione nella formazione di giunti non rotanti su condotte di medio e grande diametro.

Il processo si basa sulla saldatura ad arco con elettrodi in gas inerti. L'uso di un gas protettivo, come l'argon, può impedire la fusione dell'elettrodo.

L'uso di alcune miscele di gas può aumentare la velocità e la profondità della penetrazione. Di norma viene utilizzata una miscela inerte di argon con elio per ottenere un cordone di saldatura molto pulito.

La saldatura orbitale di tubi in acciaio inossidabile o le loro controparti in acciaio convenzionali prevede l'uso di due componenti essenziali:

- La sorgente di corrente da cui viene alimentata l'alimentazione e l'alimentazione di corrente, la rotazione degli elettrodi, l'alimentazione di gas inerte e il filo sono monitorati. Molto spesso, la sorgente corrente viene utilizzata come inverter, perché è semplice ed efficace in uso.

- La testa orbitale, mediante la quale l'elettrodo ruota attorno al tubo e avviene l'intero ciclo di lavoro.

Grazie al funzionamento congiunto di questi due componenti, diventa possibile meccanizzare l'uso di questa attrezzatura per ottenere la qualità ottimale della saldatura.

La saldatura di tubi orbitali presenta una serie di vantaggi significativi rispetto alla procedura manuale:

- prezzo ragionevole del risultato finale;

- meno laboriosità del processo e, di conseguenza, tempi brevi per l'esecuzione del compito;

- consumo economico di elettrodi;

- la capacità di lavorare con diversi spessori delle pareti con risultati costantemente di alta qualità;

- cucitura regolare e stretta su tutta la circonferenza, che non è facile da ottenere operando manualmente.

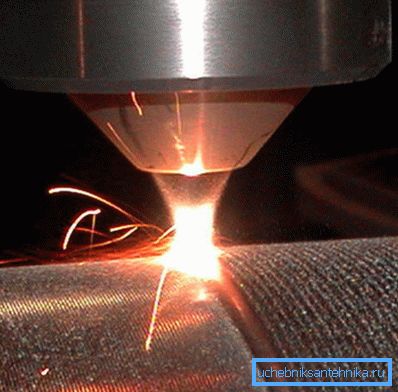

L'uso della saldatura laser

La saldatura di tubi laser è una tecnica high-tech, che si basa sulla fusione del metallo usando un raggio di luce. La radiazione per riscaldare una superficie metallica è monocromatica con una lunghezza d'onda in base alla natura del corpo di lavoro dell'emettitore laser.

L'efficienza della saldatura laser è determinata da parametri quali:

- potenza radiante;

- messa a fuoco diametro del punto e configurazione;

- la velocità di movimento del pezzo in lavorazione rispetto al raggio laser.

Tra i vantaggi della tecnologia notiamo quanto segue:

- riscaldamento ad alta intensità del tubo metallico fino al raggiungimento della temperatura di fusione.

- raffreddamento rapido dell'articolazione trattata al cessare dell'esposizione alle radiazioni.

- larghezza minima del giunto senza compromettere la resistenza del giunto.

Tuttavia, ci sono degli svantaggi, tra cui:

- costi elevati delle apparecchiature a causa della novità e della scarsa distribuzione della tecnologia;

- la capacità di lavorare con hardware con uno spessore della parete non superiore a 1-1,5 mm.

Una saldatrice laser standard è costituita da elementi chiave come un mezzo attivo e un generatore di pompe.

Per tipo di ambiente attivo, i dispositivi sono suddivisi nelle seguenti categorie:

- gas;

- solido;

- semiconduttore.

Ognuna delle modifiche elencate può essere applicata quando si assemblano tubazioni domestiche di alta qualità, ma non di più, poiché la parete dei sistemi di giuntura è spesso più spessa di 2 mm.

Giunti girevoli, rotanti e orizzontali

La saldatura a tubi rotanti è necessaria quando si assemblano le tubazioni di grandi e medie dimensioni.

La saldatura viene eseguita su tre livelli:

- nella fase iniziale, il giunto è condizionatamente diviso in quattro segmenti;

- poi i primi due segmenti vengono bolliti, dopo di che viene effettuata una rotazione di 180 gradi;

- poi i restanti due segmenti sono saldati;

- il tubo viene ruotato di novanta gradi e il secondo strato viene cotto;

- nella fase finale, il tubo torna indietro di 180 gradi e il giunto è finalmente saldato.

Anche la saldatura di giunti non rotanti viene eseguita su tre strati. I giunti fissi vengono fatti bollire avanti e indietro. Usa un arco corto (non più di 2 mm).

La saldatura di giunti orizzontali viene eseguita con elettrodi del diametro di 4 mm. Come nel caso precedente, l'elettrodo si sposta avanti e indietro durante la formazione della cucitura. Il risultato è un rullo, la cui altezza non supera 1,5 mm.

Il giunto è bollito in tre o quattro strati. Durante la formazione degli ultimi rulli, il diametro degli elettrodi utilizzati viene aumentato a 5 mm con una corrente fino a 300 A.

Suggerimento: se non si tratta di assemblare un nuovo sistema di alimentazione idrica, ma di fissare una perdita nel vecchio sistema, può essere utile la saldatura a freddo per tubi di riscaldamento o la fornitura di acqua. In effetti, è una sorta di colla epossidica con frammenti di metallo disciolti in essa. L'eliminazione delle perdite con le proprie mani può essere effettuata solo a secco, precedentemente pulito dai tubi.

Naturalmente, l'uso della saldatura a freddo in questo caso è solo una misura temporanea, dopodiché dovrebbe essere eseguita una riparazione di qualità del tubo danneggiato.

Metodi di saldatura per tubi polimerici

La tecnologia di lavorare con i tubi polimerici è fondamentalmente diversa dalla saldatura dei prodotti metallici.

Al montaggio di condotte polimeriche vengono applicati due metodi più richiesti:

- La tecnologia di un giunto di testa comporta il riscaldamento e la successiva fusione delle estremità dei tubi alla temperatura di esercizio e compressione fino alla formazione di una giunzione ermetica. Il processo di saldatura viene eseguito utilizzando attrezzature speciali costituite da un telaio, centralizzatori e un elemento riscaldante.

I dispositivi per la giunzione di testa dei tubi in polimero sono multifunzionali e consentono di regolare simultaneamente e, successivamente, centrare il taglio delle estremità unite prima del successivo riscaldamento. Riscaldato alla temperatura di esercizio del tubo spostato da un sistema meccanizzato di martinetti.

L'uso di macchine speciali consente di eseguire lavori di saldatura, sia in condizioni stazionarie che in campo, con evidente alta qualità del giunto.

- La tecnologia della connessione elettrofusione consente di fare a meno di attrezzature complesse, poiché l'elemento riscaldante fa parte dell'accoppiamento per tubi di saldatura.

Un manicotto di polimero con una bobina fusa viene posto sul giunto dei tubi da unire, dopo di che la bobina viene eccitata e la plastica viene fusa, formando un giunto affidabile e stretto.

conclusione

Quindi, abbiamo considerato le caratteristiche dei giunti saldati utilizzati nell'assemblaggio di varie condotte di grande diametro, sia in metallo che in polimero. Hai ancora domande a cui non è stato possibile rispondere? In questo caso, è possibile trovare ulteriori informazioni utili guardando il video in questo articolo.