Saldatura di tubi profilati: regole per formare una

La saldatura di tubi sagomati con le proprie mani è un compito molto più difficile di quanto possa sembrare a prima vista. Infatti, anche una persona che parla correntemente una saldatrice dovrà lavorare sodo per ottenere un design affidabile che soddisfi le dimensioni specificate. Cosa dire dei principianti che stanno imparando questa tecnologia?

Tuttavia, è ancora possibile far fronte a tale compito, e oltre alla pratica (senza di essa, da nessuna parte!), Per garantire un risultato accettabile, è necessaria una preparazione teorica fondamentale.

Funzionalità del processo

Plus di tubo profilato

I vantaggi dei profilati in acciaio come materie prime per le strutture saldate sono abbastanza evidenti:

- Innanzitutto, i tubi sono prodotti in dimensioni standard., che facilita notevolmente la loro combinazione, specialmente quando la connessione finale.

- Una vasta gamma di sezioni consente di selezionare parti per qualsiasi progetto.. Quindi, se vogliamo, per esempio, saldare cancelli da tubi sagomati, possiamo facilmente trovare elementi per i rack, per il telaio e per il riempimento.

- Un altro vantaggio è lo spessore uniforme del metallo.. È molto importante durante la saldatura, perché determina l'affidabilità della cucitura molto.

- Infine, è molto conveniente che dovremo lavorare con un bordo già allineato e superfici abbastanza lisce.. Con la produzione di un tubo profilato ci sono ammissioni piuttosto rigide, e di solito le deviazioni non superano le frazioni di un millimetro.

Fai attenzione! Tutti questi vantaggi sono tipici principalmente per i prodotti che sono stati prodotti in fabbrica secondo GOST e secondo la gamma stabilita. I tubi profilati a mano (ad esempio, laminati da billette rotonde) presentano in genere deviazioni significativamente più grandi delle dimensioni e, pertanto, si comportano in modo imprevedibile una volta montati.

Principali difficoltà

Tuttavia, il processo di saldatura di tubi quadrati e rettangolari include una serie di sfumature:

- Innanzitutto, quando il prodotto si riscalda, la sua configurazione cambia, spesso molto più di quella di un tubo tondo. Spesso questo porta al fatto che l'intera struttura è deformata e la direzione e il grado di deformazione sono determinati dal posizionamento e dal numero di saldature.

- In secondo luogo, quando la connessione terminale può formare aree di alta tensione agli angoli. Ciò è dovuto alla complessità della formazione di rulli di metallo fuso in queste aree e al riscaldamento non uniforme.

- Inoltre, questo metodo di installazione può portare a una parziale sovrapposizione del lume del tubo con metallo caldo e quindi congelato. Se è importante per te che le parti rimangano vuote, considera questa possibilità.

Naturalmente, queste difficoltà non vengono solitamente fermate da veri maestri. Quindi, dopo un attento studio della tecnologia e delle abilità pratiche nella pratica, puoi cucinare un profilo con il botto.

Metodo di lavoro

Preparazione di strutture

Il successo dell'evento dipende in gran parte dal modo in cui ci prepariamo. Per esempio

Prima di saldare un wicket da un tubo profilato, devi eseguire le seguenti operazioni:

- Per iniziare, selezioniamo le parti con la lunghezza e la sezione trasversale richieste. Tagliare le dimensioni dovrebbe essere fatto con l'aiuto di una sega per metallo, e non una saldatrice - in questo modo i bordi saranno più lisci, e in futuro sarà molto più facile per noi lavorare con loro.

- Avanti - allinea tutti i tubi. Di solito, nelle aree con curvatura, la parte inizia a "condurre" quando riscaldata.

- Dopodiché, puliamo le aree collegate dalla ruggine, spazzolandole per lucidarle con una spazzola metallica o una smerigliatrice.

- Se necessario, allinea i bordi in modo che quando i due elementi vengono combinati, lo spazio vuoto sia minimo. Più accuratamente questa operazione viene eseguita, minore sarà la potenza che spenderemo durante la saldatura.

- Quindi inseriamo tutti gli elementi nella posizione in cui si troveranno nella struttura finita. Quando si esegue la saldatura, è opportuno fissare ulteriormente le parti montate in modo che non si deformino o si muovano l'una rispetto all'altra. Per rimuovere la fissazione è solo dopo il raffreddamento della saldatura.

Saldatura ad arco

Quindi, le parti sono pronte per il lavoro, è possibile iniziare la loro installazione. E qui si possono usare due metodi: saldatura elettrica o gas. Di seguito diamo uno sguardo a entrambi.

Per la saldatura ad arco elettrico, abbiamo bisogno di una saldatrice. Il prezzo di tali dispositivi è piuttosto alto, perché vale la pena acquistarlo solo quando si pianifica di lavorare con il metallo più o meno regolarmente. Per il lavoro di una volta, è consigliabile noleggiare il dispositivo, soprattutto perché di solito ci sono abbastanza opportunità per questo.

Il momento successivo è la selezione dell'elettrodo e la modalità di funzionamento. Ecco la seguente tabella:

| Spessore della parete del tubo, mm | Diametro elettrodo, mm | Corrente sul dispositivo, A |

| 2 o meno | 1.5 - 1.6 | fino a 50 |

| 2 - 3 | 2 | 40 - 80 |

| 2 - 3 | 2.5 | 60 - 100 |

| 3 - 4 | 3 | 80 - 100 |

| 4 - 6 | 4 | 120 - 200 |

| 6 - 8 | 5 | 175 - 250 |

| 10 - 24 | 5 - 6 | 220 - 300 |

| fino a 50 | fino a 8 | 300 - 400 |

Suggerimento: Questi valori sono di natura raccomandativa, quindi, prima di iniziare il lavoro, la saldatura di prova deve essere eseguita su piccole sezioni del tubo per verificare la qualità della saldatura.

Il processo di connessione stesso viene eseguito come segue:

- Fissiamo le parti sul tavolo di saldatura o sui dispositivi ausiliari.

- In diversi punti eseguiamo la saldatura a punti, "incollando" i tubi l'uno all'altro. Di solito abbastanza fissazione da quattro a cinque punti su tutte le facce del tubo.

- Dopo aver virato, controlliamo la posizione delle parti. Se necessario, il martello soffia il corretto posizionamento.

- Successivamente, iniziamo a saldare i giunti dei tubi da unire, formando su ciascun rullo di metallo fuso, che sarà poi modellato come una saldatura.

- In questo caso, conduciamo l'arco in modo tale che i bordi dei tubi abbiano il tempo di sciogliersi, ma il metallo stesso non si incurva nella cavità del prodotto.

- Saldare i tubi a pareti spesse in più fasi, collegando gradualmente tutti gli strati di metallo. Allo stesso tempo, facciamo ogni passaggio successivo nella direzione opposta a quella precedente: in questo modo garantiremo il consolidamento della struttura metallica ottimale.

Suggerimento: Dopo ogni operazione, controlliamo la geometria del prodotto: i tubi lunghi solitamente iniziano a "condurre" proprio dopo la saldatura di giunzioni lunghe, quando sulla superficie metallica si formano ampie zone di tensione.

Dopo aver completato il lavoro, lasciare che le strutture si raffreddino e quindi procedere alla rimozione della saldatura. In futuro, queste aree richiedono la massima protezione dalla corrosione, poiché il metallo esposto ad alte temperature si arrugginisce molto più velocemente.

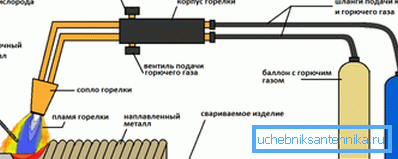

Saldatura a gas

Le istruzioni per il giunto saldato di tubi profilati utilizzando una torcia a gas saranno, ovviamente, molto differenti:

- Eseguiamo la preparazione allo stesso modo della saldatura ad arco.

- Prima di iniziare il lavoro, copriamo tutte le superfici unite con il flusso di polvere, che contribuirà ad indurire la cucitura.

- Preparare il filo di apporto: in modo ottimale, se la composizione coinciderà con il metallo da cui viene ricavato il tubo.

Quindi, avvia la connessione.

Ci sono due modi per farlo:

- Per le parti con pareti sottili, è adatto un giunto da destra a sinistra. In questo caso, eseguiamo la torcia lungo i bordi per essere saldati e alimentiamo il filo additivo davanti alla torcia. A causa della fusione uniforme dell'additivo e dei bordi, si forma una cucitura precisa e affidabile.

- I tubi con una parete di oltre 5 mm vengono elaborati da sinistra a destra. La fiamma del bruciatore è diretta all'area saldata e l'additivo è alimentato dietro il bruciatore. In questo caso, tutti i processi sono molto più veloci, quindi aumenta la velocità di lavoro. D'altra parte, la cucitura non è così liscia e deve essere elaborata dopo il raffreddamento.

Come nel caso della saldatura elettrica, in ogni fase controlliamo la posizione delle parti. Se si nota anche la minima deformazione, allineiamo immediatamente la struttura e forniamo una fissazione più solida.

Dopo aver raffreddato i tubi, puliamo le giunture con abrasivo e applichiamo su di esse un rivestimento anti-corrosione.

conclusione

Naturalmente, anche una risposta sufficientemente dettagliata alla domanda su come realizzare un tubo profilato non è sufficiente per applicare con successo le conoscenze nella pratica. Per rendere il risultato ancora soddisfacente, dovresti studiare attentamente il video in questo articolo, quindi provare le tecniche presentate su piccoli campioni, preferibilmente sotto la guida di un mentore esperto. Solo in questo modo sarete in grado di padroneggiare questa tecnologia di installazione ad un livello sufficientemente alto.