Saldatura tubi elettrofusione

La posa del gasdotto o del sistema fognario principale non può essere eseguita con un singolo pezzo di materiale. Ad oggi, sono stati sviluppati molti metodi mediante i quali viene effettuata la connessione dei singoli segmenti. La più avanzata è la saldatura di tubi per elettrofusione.

Cos'è?

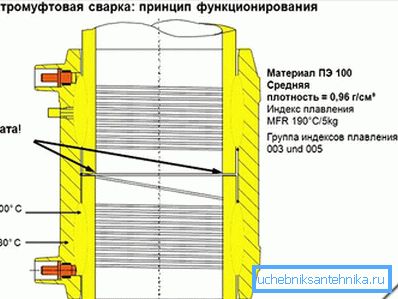

L'essenza del metodo sta nel fatto che il raccordo di collegamento ha una spirale elettrica in esso. Può essere completamente aperto, parzialmente sepolto o nascosto. L'elemento riscaldante ha due contatti in uscita a cui è collegata la saldatrice. Il valore specificato della tensione viene fornito per un periodo di tempo specificato. La parte interna del connettore e la sezione inserita del tubo sotto l'azione della temperatura diventano liquidi. La parete esterna non si riscalda a tal punto e conserva la sua elasticità, che fa muovere la sostanza verso il basso, a seguito della quale si forma una struttura monolitica.

I giunti sono fatti di tre tipi di plastica: polietilene, polipropilene, polibutene. Per l'installazione di linee di gas vengono solitamente utilizzate solo le prime opzioni.

Suggerimento: La marcatura viene applicata ai raccordi, che informano l'operatore su quale tensione e per quale periodo applicare. Indica anche il tempo di raffreddamento del giunto finito. Inoltre, il design prevede indicatori speciali che segnalano il processo completato.

vantaggi

Questo metodo tecnologico ha molti aspetti positivi:

- Durante la saldatura, il diametro interno del tubo non diminuisce. Ciò significa che può essere utilizzato non solo nei casi in cui il sistema ha una testa di pressione con pressione costante. I sistemi di drenaggio e tempesta non fanno eccezione.

- Grazie a una base strumentale ben studiata, il fattore umano viene ridotto al minimo quando si eseguono tutte le operazioni necessarie.

- Questo metodo è più accettabile se è necessario aderire a due tubi di grande diametro.

- La saldatura per elettrofusione sarà indispensabile per la riparazione della linea principale e non è possibile spostare i tubi sul piano orizzontale.

- Un ostacolo all'articolazione non si verificherà anche quando entrambi o uno dei tubi è rinforzato con inclusioni rinforzanti. Durante la saldatura di testa non vi è alcuna garanzia di una tale resistenza della cucitura.

- I tubi dal polietilene cucito collegano solitamente meccanicamente. La saldatura ZN offre l'opportunità di influire sui legami molecolari, fornendo una cucitura di alta qualità.

- L'assemblaggio di una pipeline con una pluralità di rubinetti può essere effettuato direttamente sul sito, senza la necessità di una connessione preliminare e l'installazione di una struttura già pronta.

- Risparmiare energia elettrica rispetto ad altri tipi.

- Il vantaggio di saldare prodotti di diversi gradi di polietilene, nonché diversi diametri.

strumenti

Affinché l'intero processo proceda senza intoppi, è necessario avere uno strumento specifico con te:

- Saldatrice Un'unità unica è stata sviluppata per questo tipo di saldatura. Si basa sulla tecnologia dei semiconduttori, quindi consuma un ordine di grandezza in meno di elettricità rispetto alle altre controparti. Solitamente per tali unità sono indicati i diametri di saldatura massimi e minimi. C'è uno scanner di codici a barre che immette automaticamente i dati su un tipo specifico di connessione, ma può anche essere fatto manualmente. I dati su ogni giunto passato vengono memorizzati nella memoria in modo che l'operatore o il gruppo di controllo possa ottenere informazioni. Si può avere una porta seriale o USB integrata, è possibile collegare un'unità flash a quest'ultimo per trasferire impostazioni o dati. Il pannello frontale di solito ha un display che mostra le impostazioni correnti. Completa con alcune unità sono suggerimenti di varie sezioni.

- Posizionatore. Piccolo dispositivo di fissaggio in metallo sotto forma di una striscia con diverse clip. Questo strumento consente di posizionare i tubi sullo stesso piano per la saldatura. Ha anche lo scopo di correggere l'ovalità. Per questi scopi è anche possibile utilizzare un morsetto separato.

- Cutter. Di solito usa il disco. È lui che rende possibile eseguire un taglio uniforme, che è un requisito.

- Raschietto. Piccola maniglia con una lama. Può anche essere un dispositivo con diversi moduli. Uno di questi è posto nel tubo, il secondo, su cui è posizionata la testa di taglio, è collegato e rimuove lo strato superiore durante la rotazione. Questa procedura è necessaria per non creare una superficie ruvida, ma per rimuovere la parte ossidata dell'ugello.

- Roulette o righello.

- Cleaner. È necessario rimuovere lo sporco e il grasso. Dovrebbe essere usato appositamente progettato per un tipo specifico di tubo. Non usare alcol normale o acetone.

- Marker. Un colore bianco o brillante impermeabile viene utilizzato per applicare non solo i segni, ma anche alcuni dati al posto delle punte.

Suggerimento: Per l'inserto della sella vengono utilizzati anche un trapano speciale, una chiave esagonale e un cacciavite per i fermi.

montaggio

Il processo di spike non è molto complicato, ma richiede una certa accuratezza, attenzione e perseveranza.

- Se c'è tempo prima del lavoro, è consigliabile raddrizzare il tubo in 24 ore, srotolandolo dall'alloggiamento, ciò contribuirà a correggere parzialmente l'ovalizzazione.

- La prima cosa da fare è tagliare il bordo del tubo. Per questi scopi è possibile, ma non desiderabile, utilizzare un seghetto. Il culo è ruvido. Utilizzare un tagliatubi a disco, fornirà il piano corretto.

- Il prossimo è il markup. È necessario applicare la linea a cui verrà indossato il raccordo. Da lei fare un margine di altri 1-2 cm e segnare.

- Utilizzando un raschietto o un detergente meccanico all'ossido, rimuovere lo strato superiore. Per tubi di diametro non superiore a 63 mm, è di 0,1 mm. Se il diametro esterno è più grande, è necessario rimuovere 0,2 mm.

- Ora il tubo viene trattato con solvente e inserito nel posizionatore. Deve essere ben riparato e corretto ovalizzazione. Il raccordo non deve essere sottoposto a stress da frattura. Il posizionatore deve compensarlo.

- L'accoppiamento è inserito (deve anche essere trattato con una soluzione dall'interno). Se il diametro del tubo è molto grande, l'accoppiamento viene allungato fino alla sua dimensione massima. Il secondo tubo di derivazione viene introdotto e il raccordo viene abbassato a metà della sua profondità. L'elica del mutuo deve trovarsi nella sua intera area del tubo per garantire una corretta lega.

- Dopo aver collegato due tubi, la saldatrice è collegata. I parametri necessari vengono letti dallo scanner o inseriti manualmente. Il processo inizia. È importante ricordare che il tempo di raffreddamento include anche un ciclo completo. Se la clip viene rimossa prima del tempo, la tenuta sarà interrotta.

- Quando tutte le attività sono state completate, l'ora e la data, nonché l'operatore, vengono inseriti nella connessione.

- Il montaggio di un inserto da sella ha un algoritmo simile. La pulizia viene eseguita nel luogo di installazione, ma non attorno all'intera circonferenza, ma solo nell'area dell'adesione, che verrà bloccata da una spirale. Dopo la rimozione, la sella viene indossata e bloccata saldamente. La saldatura viene eseguita. Inoltre, con l'aiuto di uno strumento aggiuntivo, viene eseguito un taglio. Con l'aiuto di una spina l'apertura tecnologica è chiusa e viene applicata un'etichetta.

Suggerimento: Per rimuovere l'ossido, non utilizzare carta vetrata o lavaggi inappropriati. Semplicemente gratterai la superficie, ma non otterrai il risultato desiderato.

Errori tipici

In alcuni casi, la connessione è depressurizzata. Questo può essere rilevato già al completamento di un'installazione completa. Questo succede per i seguenti motivi:

- L'operatore non ha compensato l'ovalizzazione. Questo potrebbe far sì che la plastica fusa non riempia l'intero spazio.

- La raschiatura non è stata eseguita con un raschietto. Il risultato sarà che l'accoppiamento e il tubo non formano una saldatura monolitica.

- Il tubo era inclinato rispetto al raccordo. La conseguenza sarà la perdita di plastica liquida.

- Il raccordo non era completamente montato. L'elica del mutuo non fonderà una quantità sufficiente di superficie articolata.

- Non è stato eseguito alcun sgrassaggio o dopo che è stato toccato sul luogo di pulizia. La connessione non sarà stretta.

Per la connessione dei tubi HDPE questa istruzione è applicabile anche. Questo metodo è molto migliore rispetto all'utilizzo di raccordi con un morsetto meccanico che non può fornire una tenuta perfetta.

video

I materiali video forniti mostrano il processo tecnologico della saldatura di tubi per elettrofusione: